Introduction

Les techniques d'extrusion ont transformé l'industrie manufacturière, permettant la production précise et efficace d'une large gamme d'articles en plastique et en métal. Les techniques d'extrusion ont transformé l'industrie manufacturière. vis et barre d'extrusionLe principe de base de l'extrusion est de faire fondre et de compacter le polymère, de le pousser vers le moule à pression constante, à température constante et à vitesse constante, et de former une cavité à l'état fondu du produit à travers le moule. L'espace entre la vis et le cylindre est un élément important du processus d'extrusion. Cet espace est essentiel pour influencer la qualité et l'efficacité du processus d'extrusion. Dans cet article, nous examinerons les principes de la vis et du cylindre d'extrusion, ainsi que l'importance de l'interstice, les facteurs qui l'influencent, la nécessité de gérer l'interstice, les méthodes de mesure de l'interstice, la correction de l'interstice, le dépannage et des études de cas réels. Les fabricants peuvent optimiser leurs processus d'extrusion et obtenir une qualité de produit supérieure en reconnaissant l'importance de la distance entre la vis et le cylindre.

Principes de base du processus d'extrusion

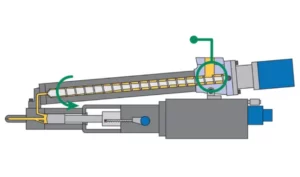

Pour comprendre l'importance de l'interstice dans les opérations d'extrusion, il faut d'abord comprendre les principes de base des vis et des cylindres d'extrusion. Une vis est chargée de faire fondre la matière première et de la pousser vers l'avant à travers le cylindre dans l'extrusion. Le cylindre, quant à lui, sert de voie d'accès à la matière fondue pour qu'elle s'écoule et se solidifie dans la forme souhaitée. La conception de la vis et du cylindre varie en fonction de l'application, du matériau et du résultat souhaité.

Dans les différentes applications d'extrusion, différents cylindres et vis sont utilisés. Les extrudeuses à une vis, par exemple, sont souvent utilisées pour les profils simples, tandis que les extrudeuses à deux vis offrent un rendement plus élevé et de meilleures capacités de mélange pour les applications plus complexes. Les variations de la forme de la vis et du cylindre, telles que le rapport longueur/diamètre et la présence de dispositifs de mélange, améliorent également l'efficacité et la qualité de l'extrusion. Voici quelques caractéristiques de la vis et du corps de l'extrudeuse :

- Faible coût et structure simple.

- Il convient à l'extrusion de polymères plastifiés et à l'extrusion de granulés. Le polymère subit une dégradation négligeable due au cisaillement, tout en restant dans l'extrudeuse pendant une période prolongée.

- Gestion et fonctionnement simples du processus.

Importance de l'écart entre le canon et la vis

L'espace ou le jeu maintenu entre le cylindre et la vis pendant le processus d'extrusion est appelé espace entre le cylindre et la vis. Cet espace est essentiel pour plusieurs raisons. Par exemple, il permet à la matière en fusion de s'écouler plus efficacement à travers le cylindre, en évitant toute obstruction ou accumulation de pression excessive. Ensuite, il facilite le mélange et l'homogénéisation de la matière, ce qui garantit une qualité constante du produit. Enfin, il crée un environnement régulé pour le transfert de chaleur, ce qui améliore l'efficacité de l'extrusion.

Facteurs affectant l'écart

La taille et le maintien de l'espace entre la vis et le cylindre sont influencés par plusieurs facteurs.

- Température: La température est importante car le matériau se dilate thermiquement au cours du processus d'extrusion. Des températures plus élevées entraînent une dilatation du matériau, ce qui peut réduire l'écart. Des températures plus basses, en revanche, peuvent entraîner une compression du matériau, ce qui se traduit par un écart plus important. En raison de l'importante conduction thermique à d'autres endroits, la vis d'extrusion a une température plus élevée. Par conséquent, il existe une différence de température entre la vis d'extrusion et le cylindre. En raison de la différence de température, les deux se dilatent à des vitesses différentes, ce qui modifie l'écart entre les deux.

- Matériau : L'espacement est également influencé par les qualités du matériau, telles que la viscosité et la conductivité thermique. Les matériaux à haute viscosité peuvent nécessiter des espaces plus importants pour maintenir un flux régulier, tandis que les matériaux à haute conductivité peuvent nécessiter des espaces plus petits pour une transmission efficace de la chaleur.

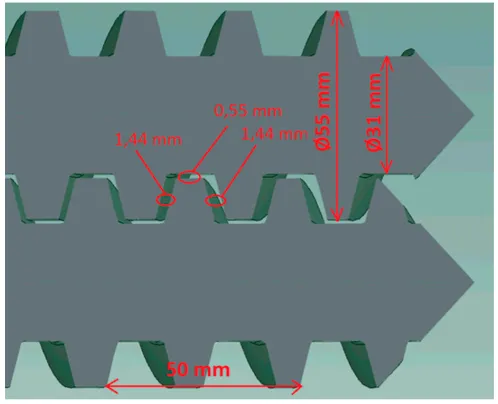

- Conception: L'espacement est également influencé par la conception de la vis et la forme du cylindre. La taille de la fente nécessaire pour obtenir les meilleures performances peut être influencée par des variations de la profondeur de vol, de la largeur du canal et des facteurs de mélange.

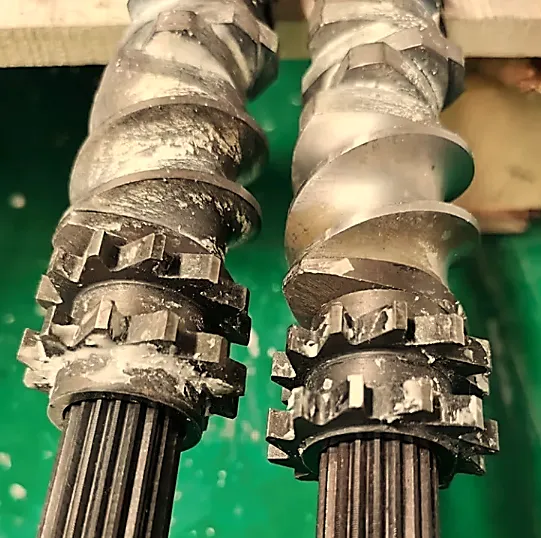

- Usure et déchirure : De même, l'usure des composants peut entraîner une modification de l'écart au fil du temps. La vis et le cylindre d'une extrudeuse présentent généralement des signes d'usure lorsqu'ils sont utilisés en production. Les principaux indicateurs sont une diminution du taux spécifique et une augmentation des températures de décharge. Au fur et à mesure que la vis et le cylindre subissent des frottements et de l'usure, l'écart peut progressivement s'élargir, ce qui affecte l'efficacité et la qualité du produit du processus d'extrusion.

- Taux de cisaillement et pression : En outreL'écart est influencé par le taux de cisaillement et la pression accumulée dans l'extrudeuse. Des espaces plus importants peuvent être nécessaires pour éviter la dégradation du matériau et un reflux excessif à des taux de cisaillement et des pressions plus élevés.

Écart incorrect et méthodes de mesure de l'écart

Un écart inapproprié peut entraîner plusieurs conséquences défavorables, notamment

- Défauts du produit : Un écart variable ou inapproprié peut entraîner des défauts de produit tels que des défauts de surface, des incohérences dimensionnelles et d'autres difficultés qui rendent le produit inadapté.

- Qualité médiocre : Les différences dans l'écart ont un impact direct sur la cohérence et la qualité des produits. L'insatisfaction des clients et l'augmentation des taux de rejet peuvent résulter d'une qualité irrégulière.

- Augmentation des coûts de fabrication : Un écart variable peut entraîner une augmentation de la consommation d'énergie, du gaspillage de matériaux et des dépenses de maintenance. Cela peut avoir un impact considérable sur les coûts de production globaux.

Les fabricants utilisent une variété de procédures de mesure et de technologies pour s'assurer que la taille de l'interstice est correcte.

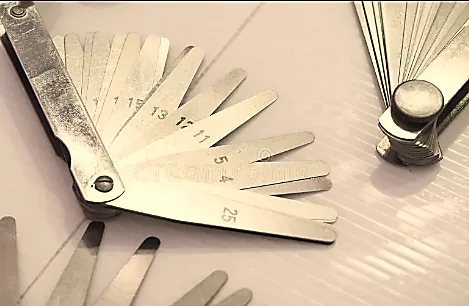

- La jauge d'épaisseur : Elle utilise un ensemble de lames fines pour mesurer la distance entre la vis et le canon. Cette méthode est rapide et simple à utiliser, mais elle peut manquer de précision.

- Appareils de mesure à laser: Elle utilise des faisceaux laser pour mesurer l'écart en temps réel, ce qui constitue une technique plus précise. Ils sont toutefois coûteux et nécessitent des machines de pointe.

- Mesures par ultrasons : Elles utilisent des ondes sonores pour estimer la taille de l'espace. Il s'agit d'une autre solution de mesure de l'espace qui offre une bonne précision et une grande fiabilité.

La vidéo suivante montre comment mesurer le jeu d'une vis ?

Chaque méthode de mesure présente des avantages et des inconvénients. Lorsqu'ils choisissent la meilleure méthode de mesure de l'écart pour leurs procédés d'extrusion, les fabricants doivent évaluer le coût, les exigences de précision et la commodité d'application.

Dépannage en cas d'écart inapproprié entre la vis et le canon

Lorsqu'un écart inapproprié est constaté, des modifications doivent être apportées afin d'obtenir des performances d'extrusion optimales. Le dépannage de l'espace entre la vis et le cylindre nécessite un examen approfondi des problèmes potentiels et de leurs causes sous-jacentes. Un espace inadéquat peut être indiqué par un flux de matière insuffisant, des dimensions de produit inégales ou un mauvais mélange de la matière. Si la fente est trop petite, l'abaissement de la température ou la modification des qualités du matériau peuvent aider le matériau à se dilater et à créer une fente appropriée. En revanche, l'augmentation de la température ou l'utilisation de matériaux à viscosité réduite peuvent contribuer à réduire un écart trop important. L'une des activités les plus cruciales dans les processus de production par extrusion est le dépannage et la résolution des problèmes. Un dépannage inefficace peut entraîner des temps d'arrêt prolongés, des produits de mauvaise qualité et, par conséquent, un manque à gagner. Les fabricants peuvent détecter et traiter les problèmes sous-jacents en étudiant les facteurs du processus d'extrusion tels que la température, la pression et les qualités des matériaux. Une surveillance régulière du processus d'extrusion et des mesures fréquentes de l'écart peuvent aider à résoudre et à prévenir les problèmes futurs.

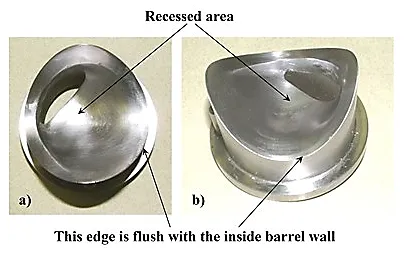

La figure suivante montre que l'extrudeuse est soumise à un flux de ventilation. Dans ce cas, la première chose à vérifier est si le déviateur est installé dans la ventilation ou non.

La vidéo suivante présente le dépannage de l'extrudeuse à double vis,

Études de cas

Espace entre le cylindre et la vis dans l'extrusion du plastique :

Le maintien d'un écartement correct est essentiel dans les opérations d'extrusion du plastique pour produire des produits en plastique de haute qualité. Les fabricants utilisent des appareils de mesure modernes basés sur le laser et des mécanismes de contrôle complexes pour garantir la stabilité de l'entrefer. Ils obtiennent ainsi des niveaux élevés de constance dans la qualité des produits, une réduction des déchets de matériaux et une augmentation de l'efficacité de la production.

Espace entre le baril et la vis dans la transformation des aliments :

Dans le secteur de la transformation alimentaire, l'espace entre la vis et le cylindre est essentiel pour garantir la qualité et la texture des produits alimentaires. Les fabricants peuvent produire une large gamme de produits alimentaires, des snacks extrudés aux protéines végétales texturées, en gérant soigneusement l'espace et en le modifiant en fonction du produit alimentaire spécifique à traiter.

Tendances futures

Au fur et à mesure que la technologie progresse, l'industrie de l'extrusion devrait connaître de nouvelles percées dans les approches de contrôle des écarts. Les progrès des outils de mesure, de l'automatisation et des systèmes de contrôle des processus amélioreront la capacité des fabricants à maintenir des écarts précis, ce qui se traduira par une meilleure qualité des produits et une plus grande efficacité de la production. Les fabricants peuvent optimiser leurs processus d'extrusion, rester compétitifs sur le marché et répondre aux besoins toujours croissants de l'industrie en comprenant le rôle et l'importance de l'espace entre la vis et le cylindre.

Conclusion

En fin de compte, l'espace entre la vis et le cylindre est un élément important du processus d'extrusion. Ses dimensions et son entretien ont un impact direct sur la qualité du produit, l'efficacité de l'extrusion et la réussite globale de la production. Les fabricants peuvent contrôler l'espace et obtenir des résultats idéaux en tenant compte d'éléments tels que la température, la qualité des matériaux, la conception, l'usure, le taux de cisaillement et la pression. L'utilisation d'outils de mesure appropriés, de procédures de dépannage et l'apprentissage à partir d'études de cas réels peuvent contribuer à améliorer encore les approches de contrôle de l'écart. Les fabricants peuvent exploiter tout le potentiel des procédés d'extrusion et fournir des produits de qualité supérieure à leurs clients s'ils ont une connaissance approfondie de l'espace entre la vis et le cylindre.

FAQs

1. Dans l'extrusion, quel est l'écart entre la vis et le cylindre, et pourquoi est-il important ?

Réponse : Dans une machine d'extrusion, l'espace ou la distance entre la surface intérieure du cylindre et la vis rotative est appelé "espace entre la vis et le cylindre". Il est essentiel car il contrôle le flux et le traitement des matériaux, ce qui affecte la qualité du produit et l'efficacité de la production.

2. Comment puis-je mesurer avec précision l'écart entre la vis et le canon ?

Réponse : Diverses techniques, telles que les jauges d'épaisseur, les capteurs à ultrasons et les systèmes de mesure basés sur le laser, peuvent être utilisées pour mesurer les écarts. Un contrôle régulier des écarts est assuré par une surveillance de routine.

3. Quelles sont les conséquences d'un écart incorrect dans les processus d'extrusion ?

Réponse : un espacement imprécis peut entraîner une qualité variable, des coûts de production plus élevés et des défauts de produit. Le maintien d'un espacement correct est essentiel pour obtenir les meilleurs résultats.