Introducción

Las técnicas de extrusión han transformado la industria manufacturera, permitiendo la producción precisa y eficaz de una amplia gama de artículos de plástico y metal. El sitio tornillo extrusor y barrel funcionamiento se basa en el principio básico de fundir y compactar el polímero, empujarlo al molde a presión constante, temperatura constante y velocidad constante, y formar una cavidad en estado fundido del producto a través del molde. La holgura entre el tornillo y el barril es una parte importante del proceso de extrusión. Esta holgura es fundamental para influir en la calidad y la eficacia del proceso de extrusión. En este artículo, examinaremos los principios del tornillo y el barril de extrusión, así como la relevancia de la holgura, los factores que influyen en ella, la necesidad de gestionar la holgura, los métodos para medir la holgura, la corrección de la holgura, la solución de problemas y casos prácticos reales. Los fabricantes pueden optimizar sus procesos de extrusión y obtener una calidad de producto superior reconociendo la importancia de la distancia entre el tornillo y el barril.

Fundamentos del proceso de extrusión

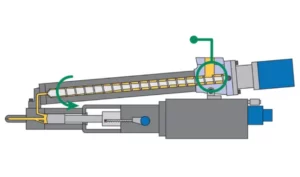

Para comprender la importancia del hueco en las operaciones de extrusión, es necesario entender primero los fundamentos de los tornillos y los barriles de extrusión. En la extrusión, un tornillo se encarga de fundir la materia prima y empujarla hacia delante a través del barril. El barril, por su parte, actúa como una vía para que el material fundido fluya a través de él y se solidifique en la forma deseada. El diseño del tornillo y el barril varían en función de la aplicación, el material y el rendimiento deseado.

En las distintas aplicaciones de extrusión se utilizan distintos barriles y tornillos. Las extrusoras monohusillo, por ejemplo, suelen utilizarse para perfiles sencillos, mientras que las extrusoras de doble husillo ofrecen un mayor rendimiento y una mejor capacidad de mezcla para aplicaciones más complejas. Las variaciones en la forma del husillo y del barril, como la relación longitud-diámetro y la presencia de dispositivos de mezcla, también mejoran la eficacia y la calidad de la extrusión. A continuación se indican algunas características del tornillo y el barril de la extrusora:

- Bajo coste y estructura sencilla.

- Es apropiado para la extrusión de polímeros plastificantes y el procesamiento por extrusión de pellets. El polímero sufre una degradación por cizallamiento insignificante, aunque permanece en la extrusora durante un periodo prolongado.

- Gestión y funcionamiento sencillos del proceso.

Importancia de la holgura entre el cañón y el tornillo

El espacio o holgura que se mantiene entre el barril y el tornillo durante el proceso de extrusión se denomina separación entre el barril y el tornillo. Este espacio es crítico por varias razones. Por ejemplo, ayuda a que el material fundido fluya con mayor eficacia a través del barril, evitando cualquier obstrucción o acumulación excesiva de presión. En segundo lugar, ayuda a una correcta mezcla y homogeneización del material, asegurando una calidad constante del producto. Por último, crea un entorno regulado para la transferencia de calor, lo que mejora la eficacia de la extrusión.

Factores que afectan a la brecha

El tamaño y el mantenimiento de la separación entre el tornillo y el cañón están influidos por varios factores.

- Temperatura: La temperatura es importante porque el material se expande térmicamente durante el proceso de extrusión. Las temperaturas más altas hacen que el material se expanda, reduciendo potencialmente la separación. Las temperaturas más bajas, por el contrario, pueden hacer que el material se comprima, lo que da lugar a una mayor separación. Debido a la importante conducción de calor en otros lugares, el tornillo de la extrusora tiene una temperatura mayor. Como resultado, existe una diferencia de temperatura entre el tornillo extrusor y el barril. Debido a la diferencia de temperatura, los dos se expanden a ritmos diferentes, cambiando la brecha entre ellos.

- Material: La separación también se ve afectada por las cualidades del material, como la viscosidad y la conductividad térmica. Los materiales de mayor viscosidad pueden requerir mayores separaciones para mantener un flujo suave, pero los materiales altamente conductores pueden requerir separaciones menores para una transmisión eficaz del calor.

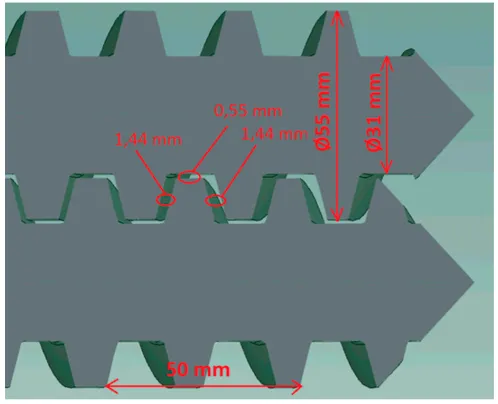

- Diseño: La separación también se ve afectada por el diseño del tornillo y la forma del barril. El tamaño del hueco necesario para obtener el mejor rendimiento puede verse influido por variaciones en la profundidad de vuelo, la anchura del canal y los factores de mezcla.

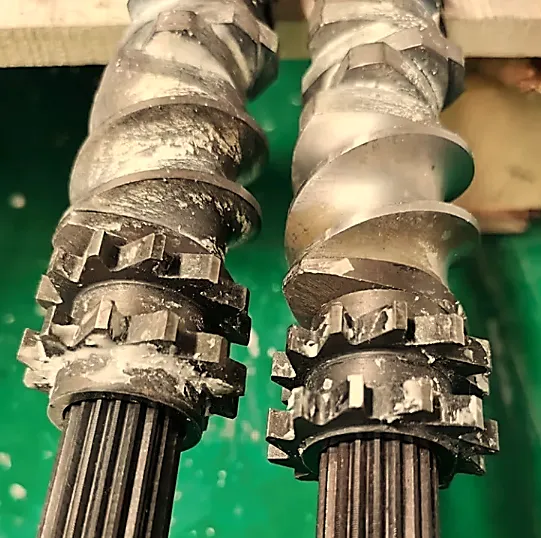

- Desgaste: Del mismo modo, el desgaste de los componentes puede hacer que la separación cambie con el tiempo. El tornillo y el barril de una extrusora suelen mostrar signos de desgaste cuando se utilizan en la producción. Los indicadores clave son una disminución de la tasa específica y mayores temperaturas de descarga. A medida que el tornillo y el barril sufren fricción y desgaste, la holgura puede ampliarse gradualmente, afectando a la eficacia y la calidad del producto del proceso de extrusión.

- Velocidad de cizallamiento y presión: AdemásLa separación se ve afectada por el índice de cizallamiento y la presión acumulada en la extrusora. Pueden ser necesarias separaciones mayores para evitar la degradación del material y un reflujo excesivo a velocidades de cizallamiento y presiones más elevadas.

Brecha incorrecta y métodos para medir la brecha

Una brecha inadecuada puede dar lugar a varios resultados desfavorables, que pueden incluir:

- Defectos del producto: Una separación variable o inadecuada puede causar defectos en el producto, como defectos superficiales, incoherencias dimensionales y otras dificultades que lo hagan inadecuado.

- Mala calidad: Las diferencias en la brecha tienen un impacto directo en la consistencia y la calidad de los productos. La insatisfacción de los clientes y el aumento de las tasas de rechazo pueden ser consecuencia de una calidad incoherente.

- Aumento de los costes de fabricación: Una brecha variable puede dar lugar a un mayor uso de energía, desperdicio de material y gastos de mantenimiento. Esto puede tener un impacto considerable en los costes globales de producción.

Los fabricantes utilizan diversos procedimientos y tecnologías de medición para garantizar el tamaño adecuado del hueco.

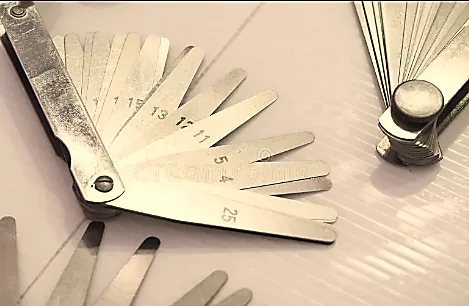

- La galga de espesores: Utiliza un juego de hojas finas para medir la distancia entre el tornillo y el cañón, es un método popular. Este método es rápido y sencillo de utilizar, aunque puede carecer de precisión.

- Dispositivos de medición láser: Utiliza rayos láser para medir la separación en tiempo real, lo que proporciona una técnica más precisa. Sin embargo, son costosas y requieren maquinaria avanzada.

- Medidas ultrasónicas: Utiliza ondas sonoras para estimar el tamaño del hueco, son otra alternativa para la medición de huecos que ofrece una buena precisión y fiabilidad.

El siguiente vídeo muestra cómo medir la holgura del tornillo?

Cada método de medición tiene ventajas e inconvenientes. Al decidir cuál es el mejor método de medición de huecos para sus procesos de extrusión, los fabricantes deben evaluar el coste, los requisitos de precisión y la conveniencia de la aplicación.

Solución de problemas de separación inadecuada entre el tornillo y el cañón

Cuando se detecta una holgura inadecuada, deben realizarse cambios para lograr un rendimiento óptimo de la extrusión. La localización de averías en la holgura entre el tornillo y el barril requiere un examen minucioso de los problemas potenciales y sus causas subyacentes. Un tamaño inadecuado de la holgura puede estar indicado por un flujo insuficiente de material, unas dimensiones desiguales del producto o una mezcla deficiente del material. Si la holgura es demasiado pequeña, bajar la temperatura o alterar las cualidades del material puede ayudar a que el material se expanda y proporcione una holgura adecuada. Aumentar la temperatura o utilizar materiales con una viscosidad reducida, por otro lado, puede ayudar a reducir un hueco excesivamente grande. Una de las actividades más cruciales en los procesos de producción por extrusión es la localización y resolución de problemas. Una resolución de problemas ineficaz puede provocar largos periodos de inactividad, productos de baja calidad y, por tanto, pérdidas de beneficios. Los fabricantes pueden detectar y abordar los problemas subyacentes estudiando los factores del proceso de extrusión, como la temperatura, la presión y las calidades del material. Supervisar con regularidad el proceso de extrusión y realizar mediciones frecuentes de las holguras puede ayudar a solucionar y prevenir problemas futuros.

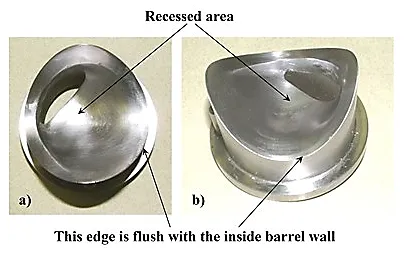

La siguiente figura muestra que la extrusora está sufriendo un flujo de ventilación, en ese caso lo primero que tenemos que comprobar es si el desviador está instalado en la ventilación o no.

El siguiente vídeo muestra la resolución de problemas de la extrusora de doble husillo,

Estudios de caso

Hueco entre el barril y el tornillo en la extrusión de plástico:

Mantener una separación adecuada es fundamental en las operaciones de extrusión de plástico para generar productos de plástico de alta calidad. Los fabricantes utilizan modernos dispositivos de medición basados en láser y complejos mecanismos de control para garantizar una holgura estable. Como resultado, consiguen altos niveles de consistencia en la calidad del producto, reducen el desperdicio de material y aumentan la eficacia de la producción.

Holgura entre el barril y el tornillo en el procesado de alimentos:

La holgura entre el tornillo y el barril es fundamental en el sector de la elaboración de alimentos para garantizar la calidad y la textura de los artículos alimentarios. Los fabricantes pueden elaborar una amplia gama de artículos alimentarios, desde aperitivos extruidos hasta proteínas vegetales texturizadas, gestionando cuidadosamente la holgura y modificándola en función del producto alimentario específico que se procese.

Tendencias futuras

A medida que avanza la tecnología, se espera que la industria de la extrusión vea nuevos avances en los enfoques de control de huecos. Los avances en las herramientas de medición, la automatización y los sistemas de control de procesos mejorarán la capacidad de los fabricantes para mantener unos tamaños de entrehierro precisos, lo que redundará en una mejor calidad del producto y una mayor eficacia de la producción. Los fabricantes podrán optimizar sus procesos de extrusión, seguir siendo competitivos en el mercado y satisfacer las necesidades cada vez mayores de la industria si comprenden el papel y la relevancia de la holgura entre el tornillo y el barril.

Conclusión

En última instancia, el espacio entre el tornillo y el barril es una parte importante del proceso de extrusión. Sus dimensiones y mantenimiento tienen un impacto directo en la calidad del producto, la eficacia de la extrusión y el éxito general de la producción. Los fabricantes pueden controlar la holgura y obtener resultados ideales teniendo en cuenta elementos como la temperatura, la calidad del material, el diseño, el desgaste, la velocidad de cizallamiento y la presión. El uso de herramientas de medición adecuadas, los procedimientos de resolución de problemas y el aprendizaje a partir de estudios de casos reales pueden ayudar a mejorar aún más los enfoques de control de la holgura. Los fabricantes pueden liberar todo el potencial de los procesos de extrusión y ofrecer productos superiores a sus consumidores si conocen a fondo la holgura entre el tornillo y el barril.

Preguntas frecuentes

1. En la extrusión, ¿qué es la separación entre el tornillo y el barril, y por qué es importante?

Respuesta. El espacio o distancia en una máquina de extrusión entre la superficie interior del barril y el tornillo giratorio se denomina "separación entre el tornillo y el barril". Es esencial porque controla el flujo y el procesamiento de los materiales, lo que afecta a la calidad del producto y a la eficacia de la producción.

2. ¿Cómo puedo medir con precisión la separación entre el tornillo y el cañón?

Respuesta. Para medir las holguras se pueden utilizar diversas técnicas, como galgas de espesores, sensores ultrasónicos y sistemas de medición por láser. El control coherente de las holguras se garantiza mediante una supervisión rutinaria.

3. ¿Cuáles son las consecuencias de tener un hueco incorrecto en los procesos de extrusión?

Respuesta. Una separación imprecisa puede dar lugar a una calidad variable, mayores costes de producción y fallos en el producto. Mantener la separación adecuada es esencial para obtener los mejores resultados.